TRATAMIENTOS DE SUPERFICIE

ZINCADO

Los componentes construidos en acero son tratados con el siguiente proceso:

Desengrase alcalino a 60°C, enjuague, fosfatizado a 60°C, enjuague desmineralizado, deposición electrolítica de zinc, enjuague, pasivado, enjuague y secado.

ANODIZADO

Todas las piezas reflectantes (pantallas, difusores, louvers, etc) construidas en aluminio de alta pureza, están sometidas a pulido, anodizado electrolítico y sellado final, para aumentar la duración del brillo inicial.

ESMALTADO

Las superficies de piezas en fundición de aluminio, aluminio estampado u otro material que posean esmaltado son sometidas al siguiente tratamiento:

Desengrase alcalino a 60°C, enjuague, fosfatizado a 60°C, enjuague desmineralizado, aplicación electroestática de pintura termo-convertible en polvo, de poliéster, según la aplicación, horneado a 180°C.

Logra un excelente acabado y protección contra los agentes limpiadores y diferentes condiciones atmosféricas, tanto en interiores como en exteriores.

La formulación de pinturas y los procesos involucrados en la manufactura presentaron cambios sustanciales en los últimos años, debido fundamentalmente al desarrollo de modernos materiales y a los procesos de alta tecnología disponibles para la producción.

Razones ecológicas (que impulsan el control de la emisión de solventes volátiles a la atmósfera), también indujeron al desarrollo de pinturas en polvo constituidas en su totalidad por sólidos, es decir sin solventes en su composición. Las pinturas en polvo pueden o no estar pigmentadas y requieren un tratamiento térmico para la formación de una película continua y adherente.

Las resinas de poliéster-poliuretánicas, exhiben excelente resistencia a la intemperie, agentes químicos, hidrólisis alcalina y radiación UV; tienen además, muy buen comportamiento a altas temperaturas (hasta 120ºC) y a la decoloración. Se emplean en aplicaciones industriales, construcciones civiles, maquinaria pesada, ferrocarril, aeronaves, etc.

ELABORACIÓN de PIEZAS-PARTE

FUNDICIÓN

Las piezas de aleación de aluminio que forman parte de una luminaria, son elaboradas por diversas tecnologías.

Dependiendo del tamaño, diseño, terminación, espesores y resistencia, se definen desde el proyecto inicial cuál se aplicará.

Estas tecnologías requieren distintos tipos de métodos: Matriz de inyección (colada y presofusión), matriz-coquilla (colada por gravedad), molde para tierra (colada por gravedad) y shell-molding (colada con pérdida)

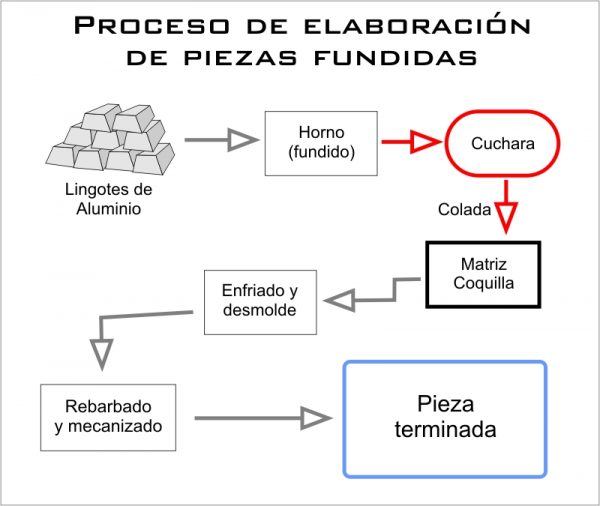

En todos los casos el proceso consiste en fundir la aleación adecuada para cada tipo de pieza y para cada tecnología en hornos de gas, combustible o eléctricos por inducción.

Luego, según el caso, se traslada el aluminio en estado líquido (aproximadamente a 680 ºC) con una «cuchara», la cual puede ser robotizada o manual.

Los tiempos de producción varian según el proceso utilizado, lo cual se refleja en tiempos de producción, costos y acabado.

CORTE y ESTAMPADO

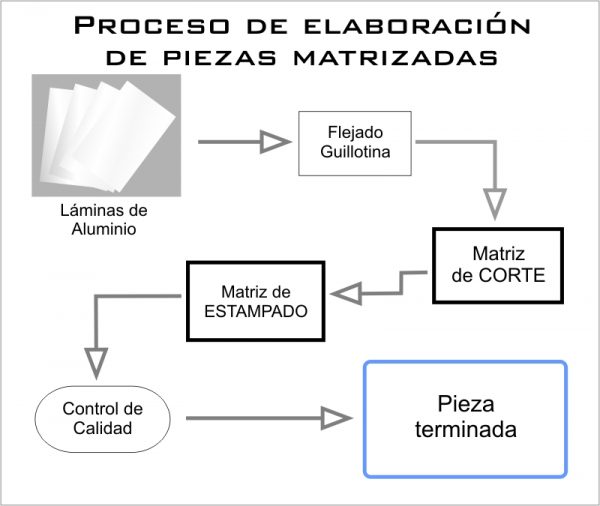

Gran parte de las ópticas de una luminaria como también sus accesorios y piezas de fijación parten de una materia prima semi-elaborada como lo son las láminas de aluminio o acero. Éstas se obtienen en forma de hojas planas y/o de rollos de fleje.

Aquí se requiere un control dimensional previo, luego se elaboran los cortes primarios según cada tipo de matriz, para obtener una pieza formada que pasará al sector de mecanizado final.

Estas piezas, a excepción de las láminas pre-anodizadas o acero inoxidable, estarán listas para el tratamiento de superficie correspondiente.